Test prodotti

Postato il 10-02-2016

Le modalità di controllo di un nuovo prodotto rispetto alle condizioni d’uso per il quale viene progettato sono molteplici, l’impiego dei moderni software di calcolo costituisce una strada molto praticata attualmente, dati i costi complessivi nettamente ridotti rispetto al passato. Le certificazioni rilasciate da Organismi Accreditati di Verifica e Controllo prevedono sia il calcolo ingegneristico tradizionale, sia la simulazione ad elementi finiti FEM, ottenuta appunto con un software in grado di simulare il comportamento di un oggetto sottoposto alle sollecitazioni attese una volta costruito ed installato. L’incrocio dei risultati tra il calcolo tradizionale e la simulazione ad elementi finiti FEM è un valido metodo di controllo sia dell’oggetto in esame, sia delle stesse procedure, eventuali risultati dei due metodi di verifica troppo discordanti tra loro costituiscono infatti un segnale di anomalia e di conseguenza di qualche processo da rivedere fino alla convergenza dei responsi.

La complessità di tali verifiche, nel nostro caso specifico, è data dalla frequente presenza di saldature tra diversi elementi e/o la presenza di collegamenti ottenuti tramite viti o collari in metallo, ogni controllo ottenuto tramite calcolo tradizionale o simulazione elettronica deve riprodurre il comportamento dei vari elementi (componenti meccanici, saldature, viti etc..) in simbiosi tra loro e definire la reazione complessiva di tali elementi sottoposti alle sollecitazioni di progetto. Non poco quindi.

Ma volendo ancora di più?

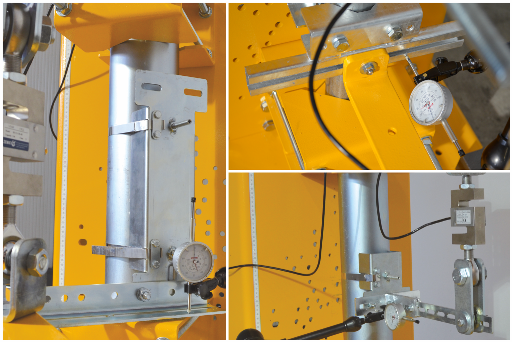

Per andare oltre bisogna disporre di alcuni campioni fisici completi del nuovo supporto da testare, significa non più limitarsi a disegnarlo ma costruirlo in serie ridotta, senza sapere se tutto andrà bene o se si dovrà ripetere l’operazione fino all’esito positivo, ma non basta, serve un banco di test idoneo, in grado di riprodurre ogni sollecitazioni attesa, serve inoltre la strumentazione per misurare le stesse sollecitazioni ed in grado di quantificare gli scostamenti o i cedimenti del supporto in esame, sicuramente insomma questa non è la strada più facile e neppure la più conveniente, ma è quella che abbiamo scelto da tempo perché è la più sicura!

Dal 2012 infatti abbiamo adottato la procedura di test dinamico (Dynamic Test Product – DTP): attraverso uno specifico banco prove (costruito appositamente) e un set di strumentazione in grado di misurare forze fino a 50 kN, possiamo garantire la rispondenza di ogni nostro singolo prodotto alle sollecitazioni attese durante l’impiego, attraverso la stessa procedura è inoltre possibile testare i limiti di deformazione plastica, le giunzioni ottenute tramite saldatura e l’efficacia di ogni vincolo meccanico, contemporaneamente, proprio come quando il supporto sarà installato con il suo carico effettivo.

Ma cosa significa disporre di questa modalità di collaudo?

Significa innanzitutto essere certi che il margine d’errore durante le prove non potrà che essere trascurabile, tale condizione unita ad un elevato coefficiente di sicurezza (k) normalmente assunto come ≥ 2 rispetto ai dati dichiarati, assicura un livello di concretezza delle prestazioni finali pienamente in grado di infondere tranquillità e fiducia, partendo dal progettista per arrivare all’Azienda che eseguirà l’installazione.

Pensati per le applicazioni più innovative, incluse le telecamere termiche, i nuovi pali quadrati CQ in alluminio rappresentano una svolta significativa nel mondo del videocontrollo ma in generale in ogni applicazione tecnologica...

Pensati per le applicazioni più innovative, incluse le telecamere termiche, i nuovi pali quadrati CQ in alluminio rappresentano una svolta significativa nel mondo del videocontrollo ma in generale in ogni applicazione tecnologica...  Ogni prodotto Unistab è il risultato di una scrupolosa progettazione riferita ad uno specifico impiego e anche se a “colpo d’occhio” molti dei nostri supporti potrebbero sembrare...

Ogni prodotto Unistab è il risultato di una scrupolosa progettazione riferita ad uno specifico impiego e anche se a “colpo d’occhio” molti dei nostri supporti potrebbero sembrare...  Esiste una Norma per tutto! Ogni oggetto che ci circonda è ormai regolamentato da precisi principi costruttivi che se rispettati garantiscono il lavoro di ogni operatore...

Esiste una Norma per tutto! Ogni oggetto che ci circonda è ormai regolamentato da precisi principi costruttivi che se rispettati garantiscono il lavoro di ogni operatore...  Le modalità di controllo di un nuovo prodotto rispetto alle condizioni d'uso per il quale viene progettato sono molteplici, l'impiego dei moderni software di calcolo costituisce...

Le modalità di controllo di un nuovo prodotto rispetto alle condizioni d'uso per il quale viene progettato sono molteplici, l'impiego dei moderni software di calcolo costituisce...  Considerando il peso e l’altezza di installazione di un’apparecchiatura come ad esempio un proiettore di luce, sottovalutare l’esito di un accidentale distacco...

Considerando il peso e l’altezza di installazione di un’apparecchiatura come ad esempio un proiettore di luce, sottovalutare l’esito di un accidentale distacco...  La garanzia è parte integrante di ogni prodotto industriale, e proprio questa continuità col produttore sancisce negli anni la serietà di un azienda, per questo al di la del dimensionamento eseguito...

La garanzia è parte integrante di ogni prodotto industriale, e proprio questa continuità col produttore sancisce negli anni la serietà di un azienda, per questo al di la del dimensionamento eseguito...  L'attenzione verso l'ambiente è da sempre una delle priorità che contraddistingue i nostri processi di produzione, ogni dettaglio costruttivo è attentamente valutato al fine di generare...

L'attenzione verso l'ambiente è da sempre una delle priorità che contraddistingue i nostri processi di produzione, ogni dettaglio costruttivo è attentamente valutato al fine di generare...